Фильтр

По наименованию (А-Я)

Диски отрезные по металлу

KRAFTOOL 115 x 0.75 x 22.2 мм, для УШМ, Круг отрезной по нержавеющей стали (36252-115-0.75)

Под заказ

Арт. 36252-115-0.75

173 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 115 x 1.0 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-115-1.0)

Под заказ

Арт. 36250-115-1.0

121 ₽

В корзину

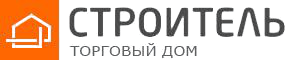

Диски отрезные по металлу

KRAFTOOL 115 x 1.0 x 22.2 мм, для УШМ, Круг отрезной по нержавеющей стали (36252-115-1.0)

В наличии

Арт. 36252-115-1.0

133 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 115 x 1.6 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-115-1.6)

В наличии

Арт. 36250-115-1.6

121 ₽

В корзину

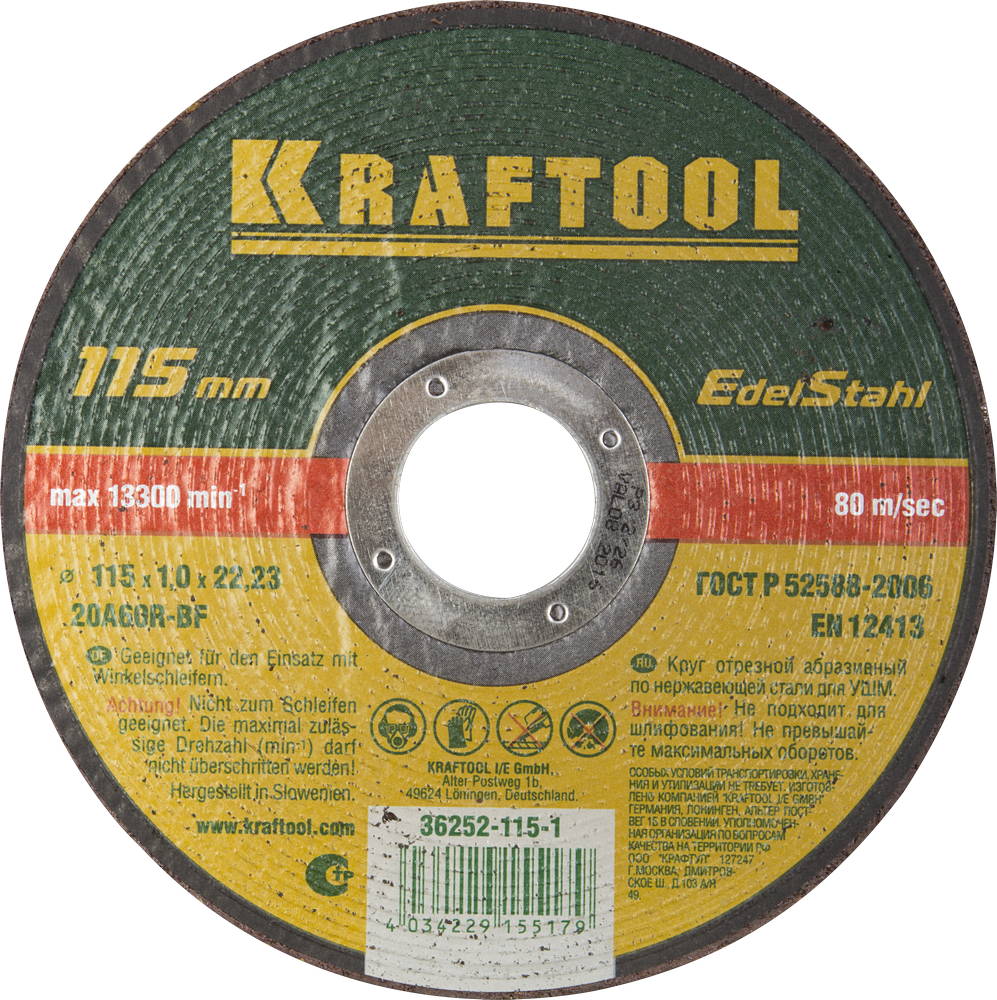

Диски отрезные по металлу

KRAFTOOL 115 x 2.5 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-115-2.5)

В наличии

Арт. 36250-115-2.5

135 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 125 x 0.75 x 22.2 мм, для УШМ, Круг отрезной по нержавеющей стали (36252-125-0.75)

Под заказ

Арт. 36252-125-0.75

185 ₽

В корзину

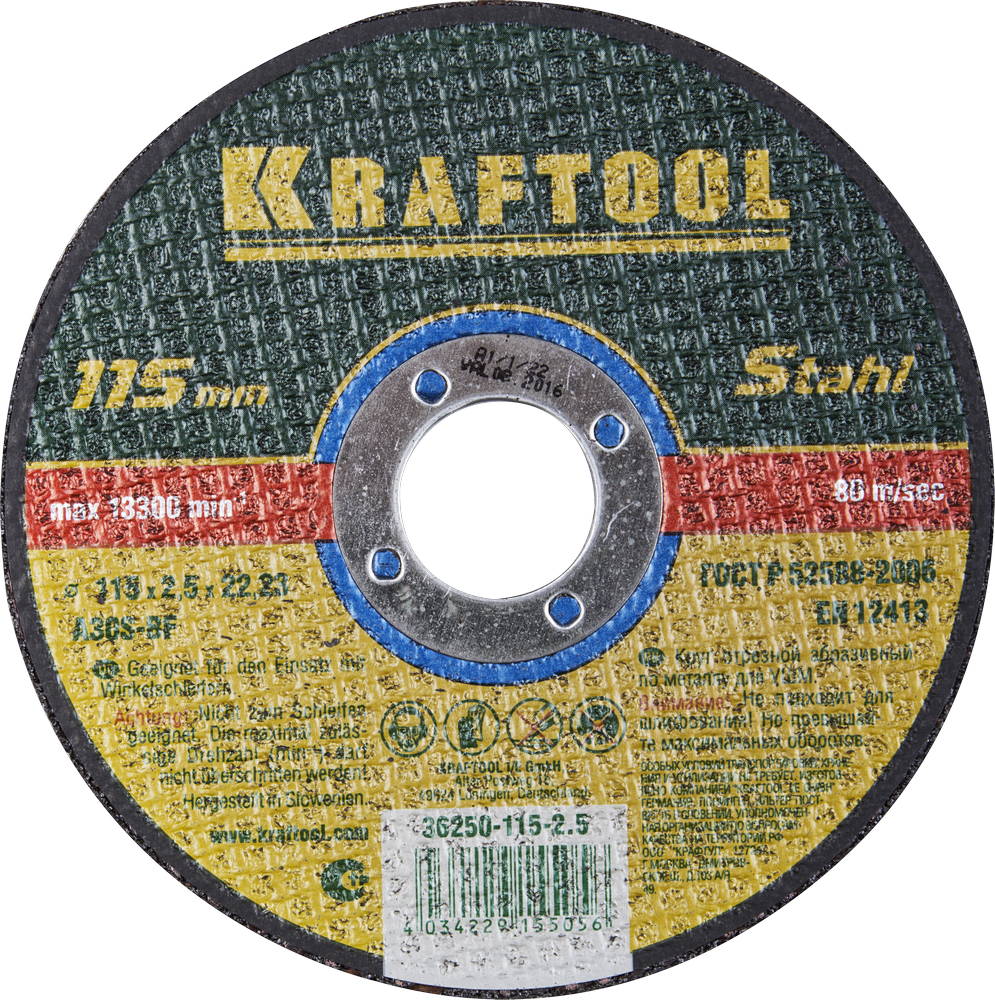

Диски отрезные по металлу

KRAFTOOL 125 x 1.0 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-125-1.0)

В наличии

Арт. 36250-125-1.0

142 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 125 x 1.0 x 22.2 мм, для УШМ, Круг отрезной по нержавеющей стали (36252-125-1.0)

Под заказ

Арт. 36252-125-1.0

141 ₽

В корзину

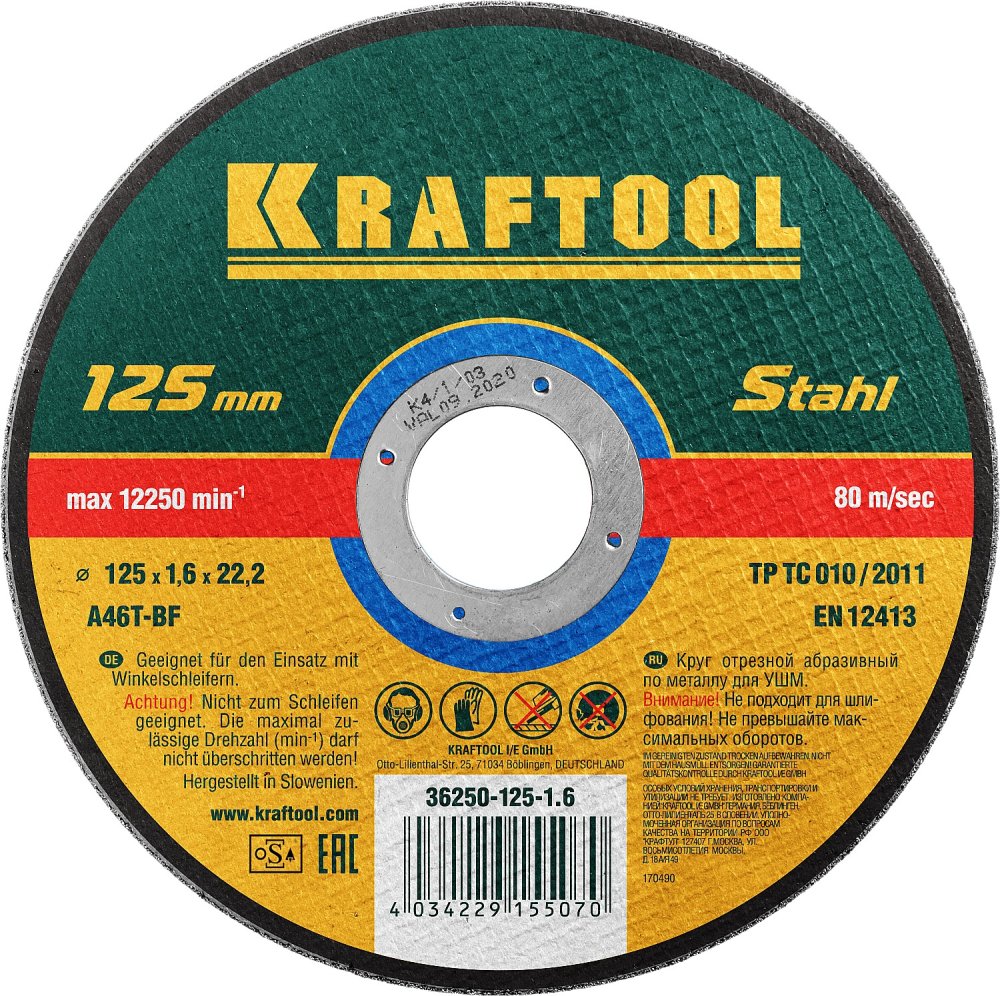

Диски отрезные по металлу

KRAFTOOL 125 x 1.6 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-125-1.6)

Под заказ

Арт. 36250-125-1.6

141 ₽

В корзину

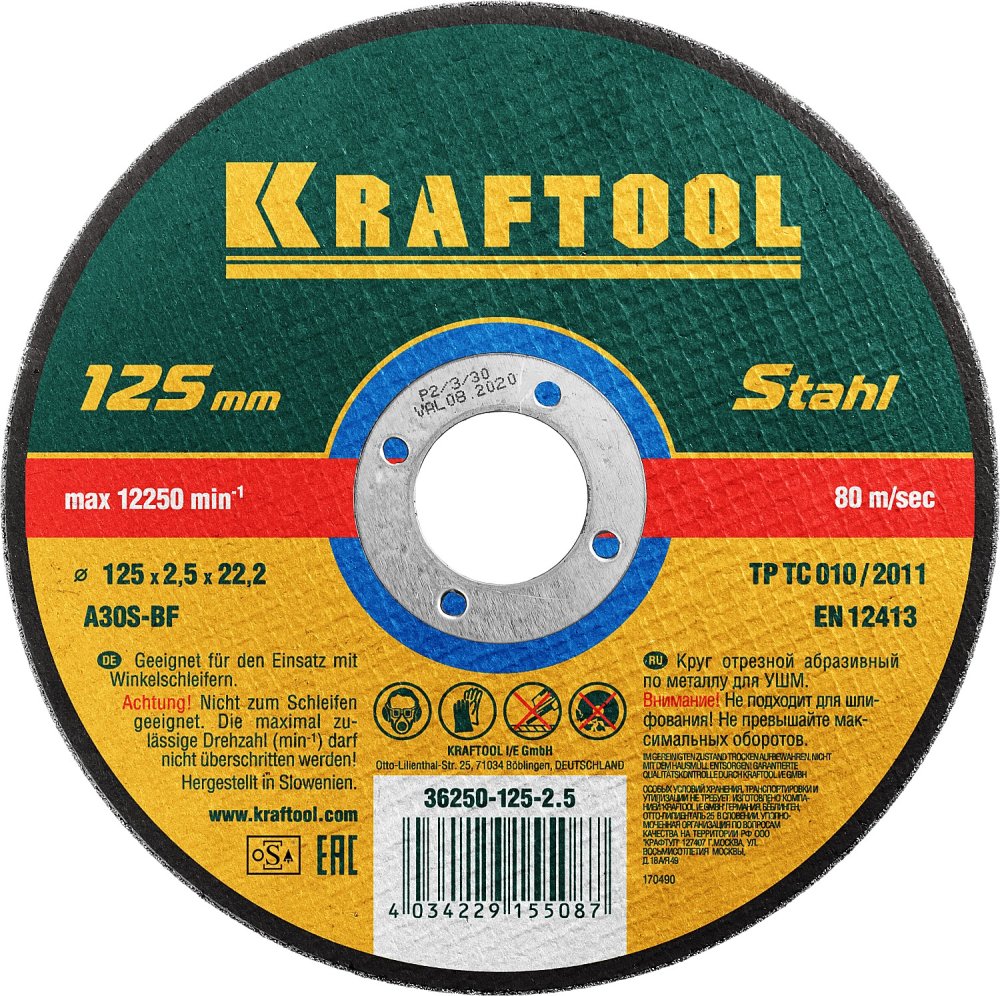

Диски отрезные по металлу

KRAFTOOL 125 x 2.5 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-125-2.5)

В наличии

Арт. 36250-125-2.5

148 ₽

В корзину

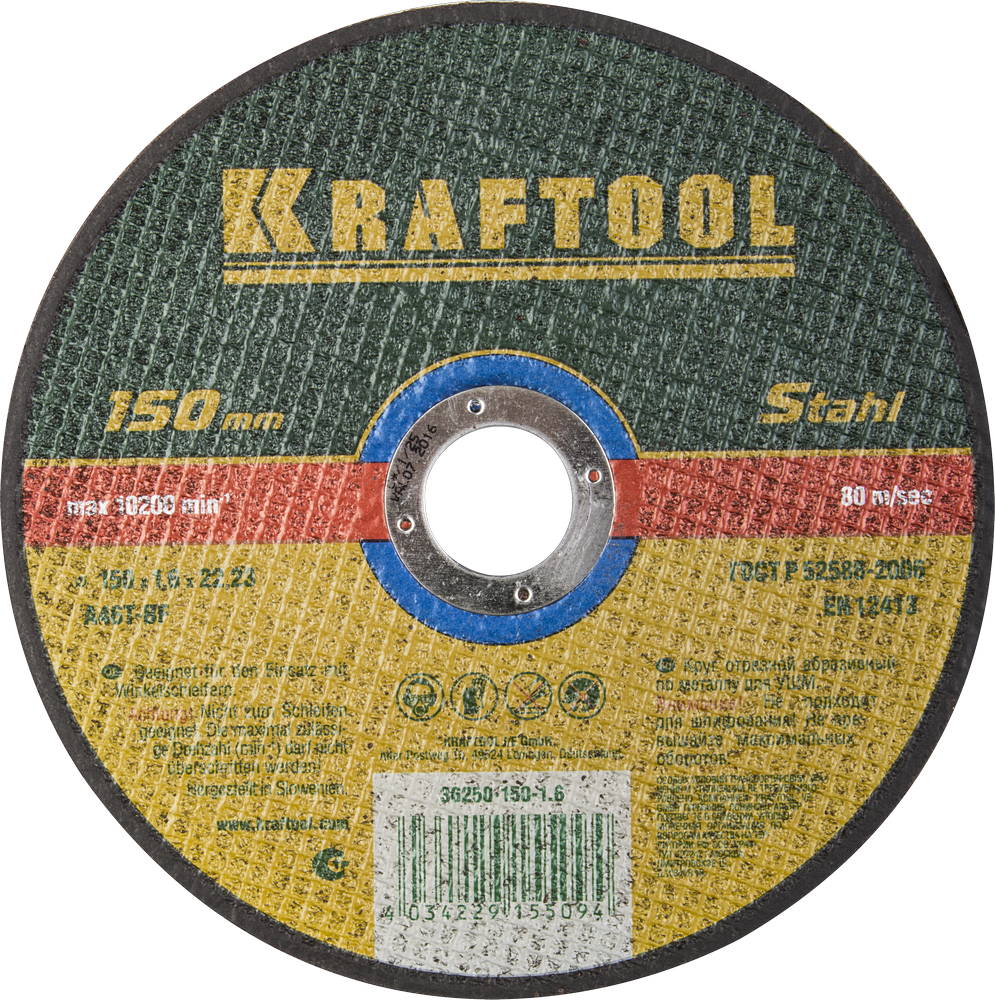

Диски отрезные по металлу

KRAFTOOL 150 x 1.6 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-150-1.6)

В наличии

Арт. 36250-150-1.6

159 ₽

В корзину

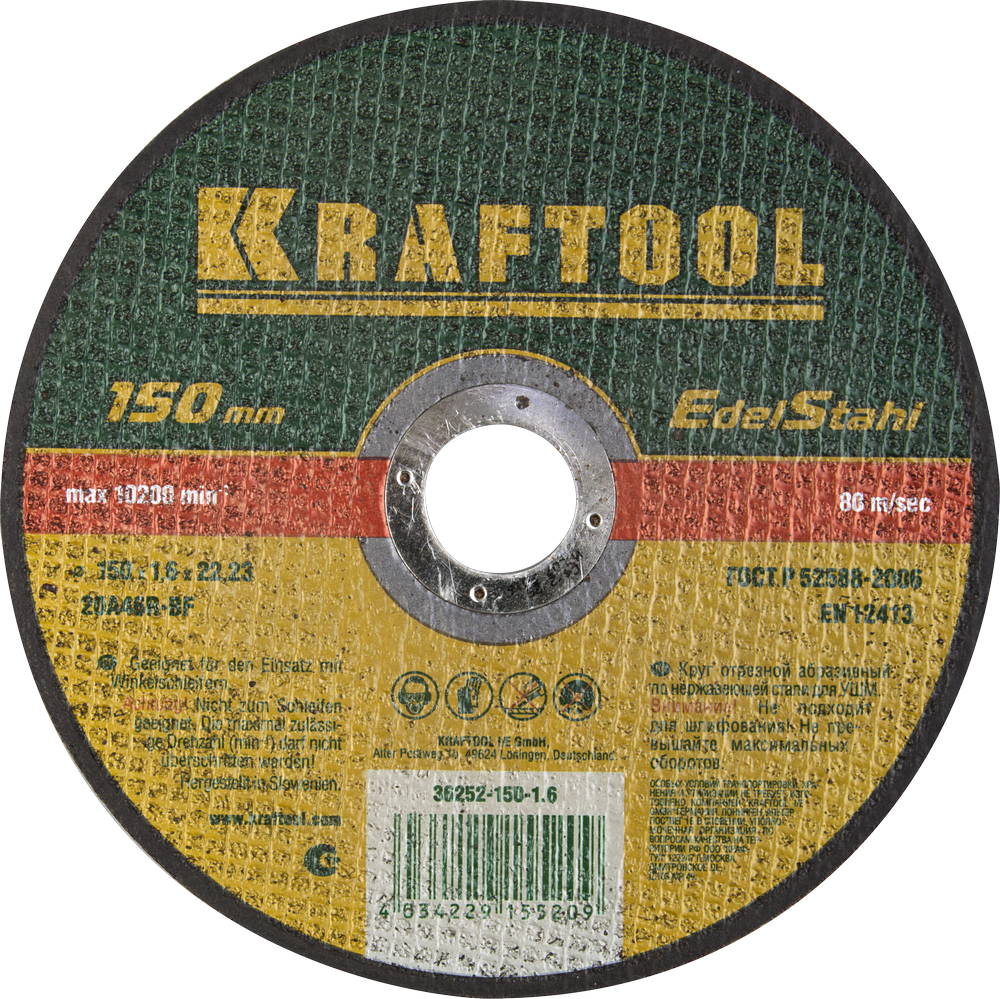

Диски отрезные по металлу

KRAFTOOL 150 x 1.6 x 22.2 мм, для УШМ, Круг отрезной по нержавеющей стали (36252-150-1.6)

В наличии

Арт. 36252-150-1.6

171 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 150 x 2.5 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-150-2.5)

В наличии

Арт. 36250-150-2.5

165 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 180 x 1.6 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-180-1.6)

В наличии

Арт. 36250-180-1.6

180 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 180 x 1.6 x 22.2 мм, для УШМ, Круг отрезной по нержавеющей стали (36252-180-1.6)

В наличии

Арт. 36252-180-1.6

187 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 180 x 2.5 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-180-2.5)

В наличии

Арт. 36250-180-2.5

178 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 230 x 1.6 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-230-1.6)

Под заказ

Арт. 36250-230-1.6

250 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 230 x 1.6 x 22.2 мм, для УШМ, Круг отрезной по нержавеющей стали (36252-230-1.6)

Под заказ

Арт. 36252-230-1.6

262 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 230 x 1.9 x 22.2 мм, для УШМ, Круг отрезной по металлу (36250-230-1.9)

Под заказ

Арт. 36250-230-1.9

250 ₽

В корзину

Диски отрезные по металлу

KRAFTOOL 230 x 1.9 x 22.2 мм, для УШМ, Круг отрезной по нержавеющей стали (36252-230-1.9)

Под заказ

Арт. 36252-230-1.9

262 ₽

В корзину